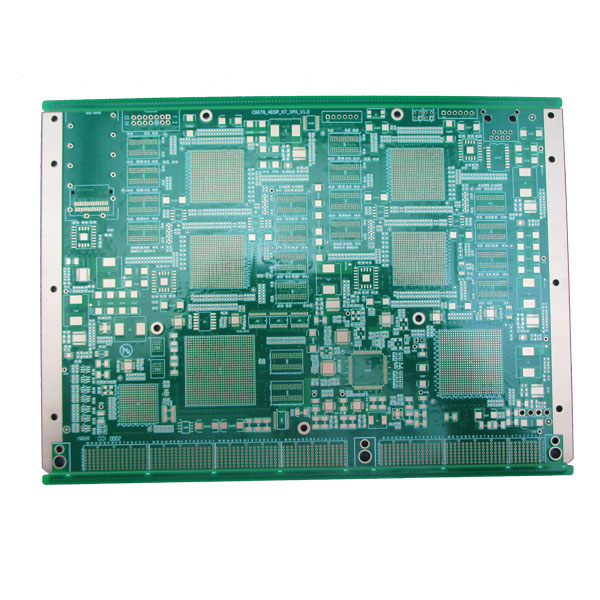

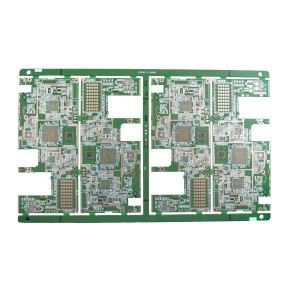

22 لایه PCI HDI برای ارتش و دفاع

مشخصات کالا

| لایه های | 22 لایه |

| ضخامت تخته | 3.0 میلی متر |

| مواد | راجرز 4350B |

| ضخامت مس | 1 اونس (35um) |

| پایان سطح | (ENIG) طلای غوطه وری |

| حداقل سوراخ (میلی متر) | 0.25 میلی متر |

| از طریق فناوری | از طریق رزین متصل شده است |

| عرض عرض حداقل (میلی متر) | 0.10 میلی متر (4 میل) |

| حداقل فضای خط (میلی متر) | 0.10 میلی متر (4 میل) |

| ماسک جوشکاری | سبز |

| رنگ افسانه | سفید |

| امپدانس | امپدانس تک و امپدانس دیفرانسیل |

| بسته بندی | کیف ضد استاتیک |

| تست الکترونیکی | پروب یا فیکسچر پرواز |

| استاندارد پذیرش | IPC-A-600H کلاس 2 |

| کاربرد | نظامی و دفاعی |

1. معرفی

HDI مخفف High Density Interconnector است. برد مدار که تراکم سیم کشی بیشتری در واحد سطح دارد در مقایسه با برد معمولی ، HDI PCB نامیده می شود. PCB های HDI دارای فضاها و خطوط ریزتر ، ویدهای جزئی و پدهای ضبط و تراکم پد اتصال بالاتر هستند. این در افزایش عملکرد الکتریکی و کاهش وزن و اندازه تجهیزات مفید است. HDI PCB گزینه بهتر برای تعداد لایه های بالا و تخته های چند لایه پر هزینه است.

مزایای کلیدی HDI

با تغییر تقاضای مصرف کننده ، فناوری نیز باید تغییر کند. با استفاده از فناوری HDI ، طراحان اکنون این امکان را دارند که اجزای بیشتری را در دو طرف PCB خام قرار دهند. پردازش های متعدد ، از جمله از طریق پد و کور از طریق فناوری ، به طراحان امکان می دهد که املاک و مستغلات PCB بیشتری برای قرار دادن اجزای کوچکتر و حتی نزدیکتر به یکدیگر داشته باشند. کاهش اندازه و سطح م componentلفه امکان ورود و خروج بیشتر را در هندسه های کوچکتر فراهم می کند. این به معنای انتقال سریع سیگنال ها و کاهش قابل توجه افت سیگنال و تاخیر عبور از آن است.

فن آوری در PCI HDI

- Blind Via: تماس با یک لایه خارجی که به یک لایه داخلی ختم می شود

- Buried Via: از سوراخ لایه های اصلی

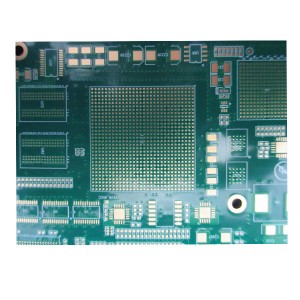

- Microvia: از طریق کور (با همدیگر نیز از طریق) با قطر 15 0.15 میلی متر

- SBU (Sequential Build-Up): تجمع لایه پی در پی با حداقل دو عمل فشار روی PCB های چند لایه

- SSBU (ساخت نیمه پی در پی): فشار دادن زیر ساخت های قابل آزمایش در فناوری SBU

از طریق پد

با الهام از فن آوری های نصب سطح از اواخر دهه 1980 محدودیت های BGA ، COB و CSP را به اینچ سطح مربع کوچکتر منتقل کرد. فرآیند via in pad اجازه می دهد تا ویاس ها در سطح زمین های مسطح قرار بگیرند. دهانه آبکاری می شود و با اپوکسی رسانا یا غیر رسانا پر می شود و سپس روی آن را می بندد و آبکاری می کند ، و آن را تقریباً نامرئی می کند.

ساده به نظر می رسد اما به طور متوسط هشت مرحله دیگر برای تکمیل این روند منحصر به فرد وجود دارد. تجهیزات ویژه و تکنسین های آموزش دیده این فرایند را از نزدیک دنبال می کنند تا بتوانند به بهترین حالت پنهان شده دست یابند.

از طریق پر کردن انواع

انواع مختلفی از مواد پرکننده وجود دارد: اپوکسی غیر رسانا ، اپوکسی رسانا ، آبکاری شده با مس ، نقره و آبکاری الکتروشیمیایی. همه اینها منجر به ایجاد یک گذرگاه در یک زمین مسطح می شود که به طور کامل به عنوان زمین های معمولی لحیم می شود. Vias و microvias سوراخ شده ، کور یا دفن می شوند ، در زیر زمین SMT پر می شوند و سپس اندود می شوند و مخفی می شوند. پردازش ویاس های این نوع به تجهیزات خاصی نیاز دارد و زمان بر است. چرخه های مته چندگانه و حفاری عمق کنترل شده به زمان پردازش می افزاید.

فناوری مته لیزر

حفاری کوچکترین ریز ویاس ها امکان فناوری بیشتر در سطح برد را فراهم می کند. با استفاده از یک پرتو نور قطر 20 میکرون (1 میل) ، این پرتو با نفوذ بالا می تواند از طریق فلز و شیشه برش ایجاد کند و سوراخ کوچکی ایجاد کند. محصولات جدیدی از قبیل مواد شیشه ای یکنواخت وجود دارد که دارای لمینیت کم اتلاف و ثابت دی الکتریک کم هستند. این مواد از مقاومت حرارتی بالاتری برای مونتاژ بدون سرب برخوردار بوده و اجازه استفاده از سوراخ های کوچکتر را می دهند.

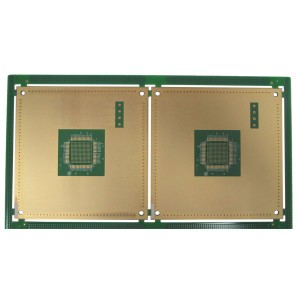

لمینیت و مواد برای تخته های HDI

فناوری پیشرفته چندلایه به طراحان این امکان را می دهد که به صورت پی در پی جفت لایه های اضافی را برای تشکیل یک PCB چند لایه اضافه کنند. استفاده از مته لیزر برای ایجاد سوراخ در لایه های داخلی امکان آبکاری ، تصویربرداری و اچ قبل از فشار دادن را فراهم می کند. این فرآیند اضافه شده به عنوان ساخت پی در پی شناخته می شود. ساخت SBU از ویاس های جامد پر استفاده می کند که امکان مدیریت گرمایی بهتر ، اتصال متقابل قوی تر و افزایش قابلیت اطمینان هیئت مدیره را فراهم می کند.

مس روکش شده به طور خاص برای دستیابی با کیفیت سوراخ ضعیف ، زمان حفاری طولانی تر و اجازه دادن به PCB های نازک تر تولید شده است. RCC دارای یک فویل فوق العاده کم و فوق العاده نازک مس است که با گره های کوچک به سطح لنگر می اندازد. این ماده برای نازکترین و مرغوب ترین خط فاصله و تکنولوژی فاصله شیمیایی شده و آماده می شود.

با استفاده از مقاومت خشک بر روی ورقه ورقه هنوز از روش رول گرم استفاده می شود تا مقاومت در برابر مواد هسته ای اعمال شود. این فرآیند فناوری قدیمی ، اکنون توصیه می شود قبل از فرآیند لمینیت برای صفحات مدار چاپی HDI ، مواد را در دمای مطلوب گرم کنید. پیش گرم شدن مواد امکان استفاده بهتر از مقاومت خشک در برابر سطح ورقه ورقه را فراهم می کند ، گرمای کمتری را از رول گرم خارج می کند و دمای خروجی پایدار محصول ورقه شده را فراهم می کند. دمای مداوم ورودی و خروجی منجر به گرفتگی هوا در زیر فیلم می شود. این برای تولید مثل خطوط ریز و فاصله حیاتی است.